Ingenieurskunst

Ich hatte es im Artikel Constant Improvement schon angesprochen: Wenn ich mich einmal mit etwas herumgeärgert habe, dann versuche ich das so zu verbessern dass es bei dem einen Mal bleibt. Und weil das jetzt so schön funktioniert hat und es wohl auch Teil meiner Kernidentität ist: Zwei Beispiele mit Bildern.

Heute ist es durch den technischen Fortschritt einfacher denn je, seine Lösungen für Probleme in die Realität umzusetzen - 3D-Druck sei Dank. Teile, die sonst sehr kompliziert herzustellen wären kommen sozusagen per Knopfdruck aus der Maschine und für jemanden wie mich dem es eben richtig Spaß macht solche technischen Lösungen zu suchen und über mehrere Iterationen zu verbessern ist das praktisch das Paradies.

Halter für seitliche Griffleiste

Problem Nummer eins stellte sich nach einer total verkorksten Montage einer grifflosen Küche. Bei dieser Küche hatte ich Elemente geplant bei denen die Griffleiste seitlich zurückgeführt wird und bei Häcker als Küchenlieferanten hat man auch ein solche Verkleidungen im Lieferprogramm. Dort scheint man sich aber überhaupt keine Gedanken gemacht zu haben wie man das Griffleistenstück bei der Montage festbekommt, außer vielleicht: "Monteur, amüsier dich yourself". Auf der Baustelle hat sich ein ganzes Montageteam (mich eingeschlossen) stundenlang damit herumgeplagt und das sogar zwei Mal. Weil es keine richtige Lösung und keine Montageskizze gibt dachten wir zuerst, dass die vordere Griffleiste zu kurz ist und haben diese reklamiert. Mein Monteur hat den Ersatz dann auch noch wirklich zu kurz geschnitten (das schöne Bild bei "Constant Denial") und bei den Rückläufern fiel mir nichts besseres ein als kleine Holzklötzchen als Abstandhalter mit Silikon dazwischenzupappen, damit diese parallel zur Seite sind und hoffentlich auch in der Horizontalen bleiben. Dass der Abstand ungefähr fünf Millimeter sein muss konnte man irgendwie schätzen. Wenn man nichts macht, sieht das so und damit definitiv falsch aus:

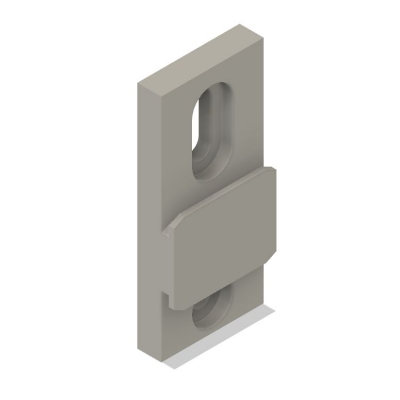

Als ich dann endlich Zeit hatte um mich in Ruhe um das Problem zu kümmern war der erste Schritt erstmal die theoretischen Grundlagen der Griffleistengeschichte zu verstehen. Wieviel Abstand gibt es zwischen der Seitenverkleidung und dem Korpus? Wie dick ist die Griffleiste? Wieviel Abstand hat die Griffleiste zur Front wenn sie normal auf der Vorderseite montiert ist? Im Endeffekt kam dabei heraus, dass es tatsächlich genau fünf Millimeter Abstand sind und dann die Verhältnisse auf der Seite genau so wie vorne sind. Um das jetzt reibungslos montieren zu können, muss also ein Abstandhalter her. Und weil die Griffleiste zur Befestigung auf der Rückseite so eine schöne Nut hat, habe ich erstmal im Kopf und dann in Fusion360 einen schönen Abstandhalter konstruiert den man an die Korpusseite anschrauben kann:

Natürlich in der gleichen Höhe wie die Griffleiste selbst damit man die Höhenposition einfach von der vorderen Leiste übernehmen kann und mit Langlöchern damit man das Ganze noch fein in der Höhe verstellen kann - genauer: es geht viel schneller, eine Schraube an einer ungefähren Position einzudrehen und dann das Teil im Langloch zu verschieben als eine genaue Position ausmessen und vorstechen zu müssen damit die Ausrichtung exakt wird. Damit die Stabilität stimmt, wurde das Teil hochkant gedruckt (beim 3D-Druck mittels Filamentextrusion ist die Festigkeit quer zu den Lagen leider nicht so doll).

Ich habe das zuerst bei dieser Musterküche probiert und als ich dann beim Kunden die Reklamation beseitigt habe und dafür die Seitenverkleidung doch abnehmen musste habe ich die Teile auch dort montiert. Und es hat dann auch so einfach geklappt wie ich mir das vorgestellt habe: Die Höhe angezeichnet, Halter angeschraubt, seitliche Griffleiste eingeschoben, Position kontrolliert und korrigiert.

Zum Schluss die vordere Leiste mit der Ecke aufzustecken ging schnell und reibungslos und ist exakt und stabil.

Ich habe dem Vertreter meine Lösung auch vorgestellt nachdem er die Antwort auf die Frage "wie soll man das montieren?" auch schuldig geblieben ist, aber wie ich ja schon mehrfach geschrieben habe: Ich glaube nicht dass da in absehbarer Zeit irgendetwas passiert, mein Input versickert da irgendwo im Dickicht der Produktentwicklungsabteilung wenn es diese überhaupt erreicht.

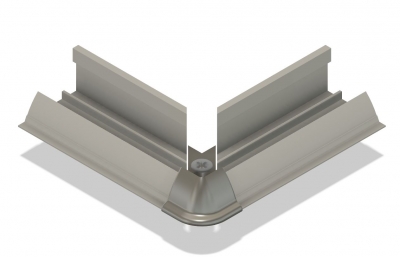

Außenecke für Wandanschlussprofil

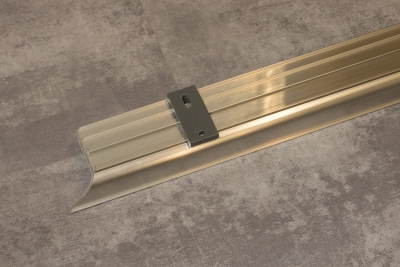

Problem Nummer Zwei war nicht ganz so lästig, bot aber immer wieder Stoff für Diskussionen: Das Grundprofil für Nischenverkleidungen und Außenecken dafür. Die gibt es nämlich auch nicht. Man kann das zwar auf Gehrung schneiden:

aber selbst mit der mir gegebenen Sorgfalt bekommt man die Gehrung nicht zu 100% sauber hin weil sich alles verformt wenn man das Brett einsteckt. Außerdem ist es eine ziemliche Friemelei. Weil ich ja nicht zu kurz sägen will muss man bei so einem Stück bestimmt drei oder vier Mal nachschneiden bis man die genaue Länge hat. Und dafür jedes Mal vor die Türe und das auch noch bei dem Schmuddelwetter und womöglich noch zwei Treppen runter und wieder rauf. Das meine Verkäufer (und besonders Herr R. aus B.) so was in großen Mengen verkaufen ohne sich Gedanken zu machen was für einen Aufwand das ist steht auf einem anderen Blatt. Es geht ja nicht an, dass man an einem Tag die Küche montiert und ein zweiter Tag geht komplett dafür drauf dass man Bretter im Wert von ein paar hundert Euro montiert. An diesem Wochenende hatte ich endlich Zeit für das Problem nachdem ich vorher schon mal grob überlegt habe wie so eine Ecke auszusehen hätte. Auch hier wieder zuerst etwas Grundlagenforschung und das Profil modelliert (siehe erstes Bild im Artikel). Als Vorlage für das Profil der Ecke habe ich das Endstück genommen das es gibt. Nach ein paar Stunden CAD ist der erste Prototyp in 20 Minuten gedruckt. Und der 3D-Druck hat ja den Riesenvorteil dass man einfach Änderungen machen und den nächsten Prototypen drucken kann, die Druckkosten liegen ja im Cent-Bereich. Ich habe die Vorläufer einfach mal dabeigelegt: beim ersten habe ich spitz an der Wandecke angesetzt, da fehlte aber ein richtiger Anhaltspunkt für die Montage, also schmiegt sich #2 um die Ecke und Höhe und die Senkbohrungen mussten auch geändert werden und das Profil wurde auch noch etwas geändert. #3 ist dann noch etwas eleganter mit abgerundeten Ecken.

Weil ich das richtig für den Verkauf zeigen will habe ich noch ein paar Stunden drangehängt und einen richtigen Präsenter gebaut. Übrig gebliebenes Plattenmaterial habe ich genug, Herr R. sei Dank. Und bei der manuellen Kantenmaschine gilt dann tatsächlich der Spruch: "Übung macht den Meister". Das gehört eigentlich in den Tausendsassa-Artikel, aber manches muss man einfach oft machen um den Dreh rauszubekommen. Jetzt kann der Kunde sich entscheiden, ob er das Profil lieber auf Gehrung haben will oder mit der Ecke. Bei letzterer hat der Monteur jetzt drei Millimeter Spiel in der Länge, das ist beim Ablängen viel einfacher. Wahrscheinlich werde ich es gar nicht mal versuchen dem Hersteller das Teil als Verbesserungsvorschlag zuzuschicken, die Industrie reagiert leider nicht auf so was. Andererseits ... ich probiere es wahrscheinlich doch, vielleicht habe ich ja einmal im Leben Glück bei so was und werde reich weil ich für jede verkaufte Ecke einen Cent bekomme.

Auf der einen Seite könnte man sagen dass ich mein Wochenende mit Arbeit für die Firma opfere. Auf der anderen Seite ist es ja gerade so was was mich fasziniert und herausfordert und was ich unglaublich gerne mache: Ein Problem anzugehen wo die Industrie und gut bezahlte Leute nur mit den Schultern zucken und eine Lösung schuldig bleiben, die Grundlagenbetrachtung zu machen um die Parameter zu kennen in die sich eine Lösung einfügen muss, dann die richtige Idee zu haben, die Idee dann zu Papier (in den Computer) bringen, die Abfolge von Prototypen und Optimierungen bis hin zum fertigen Produkt. Und nicht zu vergessen die Befriedigung wenn man die so geschaffene Lösung dann in der Praxis einsetzt und es wirklich so viel einfacher geht als vorher weil man eben nicht vor Ort improvisieren muss sondern auf die Situation vorbereitet ist und das passende, optimale Teil dabei hat. Der einzige Wermutstropfen ist dann halt dass es außer mir sonst niemand haben will ... noch etwas Wertschätzung von außen wäre da wirklich das Tüpfelchen auf dem "i".

Kommentare

Ansicht der Kommentare: Linear | Verschachtelt

Christine am :

Reicht auch meine Wertschätzung? Denn ich finde das genial. Zumal ich in meiner Arbeit und zuhause mich häufig mit Leisten, die nicht halten, da sie nicht richtig verbunden werden können, herumschlagen muss. Gelinde gesagt ist das ätzend. Und hier kommt eine saubere, Gangbar Lösung! Cool!!!!!!

LG